У мережі Центрів Беттертон ви можете замовити професійне виготовлення корпусів внутрішньовушних слухових апаратів. Ця послуга особливо актуальна для пацієнтів, які цінують комфорт від користування слуховими апаратами, точну посадку та непомітність слухового апарату. Ми використовуємо індивідуальні зліпки вуха, сучасні гіпоалергенні матеріали та високоточне 3D обладнання, що гарантує ідеальне прилягання корпусу.

Такі корпуси забезпечують не лише зручність у щоденному носінні, але й підвищують якість звучання слухового апарата, зменшують ризик сторонніх шумів і зворотного зв’язку.

Виготовлення корпусів для внутрішньовушних слухових апаратів — це процес створення індивідуальної “оболонки” для внутрішньовушного слухового пристрою, який ідеально повторює анатомічну форму слухового проходу пацієнта. Це забезпечує комфортну, надійну фіксацію та оптимальну якість звуку після підбору та налаштування слухових апаратів.

Індивідуальне виготовлення корпусів використовується для таких видів слухових апаратів:

- Внутрішньовушні слухові апарати – ITE (In-The-Ear)

- Внутрішньоканальні слухові апарати – ITC (In-The-Canal)

- Глибококанальні слухові апарати – CIC (Completely-In-The-Canal)

- Невидимі слухові апарати — IIC (Invisible-In-The-Canal)

Зазначені слухові рішення – краща пропозиція сучасного ринку слухових апаратів, адже вони мінімального розміру, а знаходяться безпосередньо у вушній раковині та вушному каналі, є малопомітними або взагалі непомітними для оточуючих. Саме тому для них потрібне виготовлення індивідуального корпусу, який забезпечить зручне і надійне розташування у вусі і комфортне використання.

Корпус внутрішньовушного слухового апарату повинен максимально точно повторювати анатомію слухового ходу пацієнта і тому він створюється на основі зліпка каналу. Грамотно виконаний зліпок забезпечує високу якість готового виробу, а також робить його щоденну носку зручною і практичною.

Якщо ви плануєте купити внутрішньовушні слухові апарати у Києві, Білій Церкві, Львові, вам цікаво буде дізнатись, що моделі слухових апаратів від компанії Starkey випускаються без корпусу. Тобто в комплект входить спеціальна плата, на якій розміщені і з’єднані між собою усі необхідні елементи приладу – мікросхеми, підсилювачі, ресивери та інше. Надалі усі ці деталі поміщаються в індивідуально виготовлену “оболонку” сервісним інженером Центрів слуху «Беттертон».

Також можливе замовлення всіх видів індивідуально надрукованих та зібраних внутрішньовушних слухових апаратів в США. Для цього в нашому центрі фахівець зробить фізичний зліпок вашого правого та лівого вуха, відсканує на 3D принтері і відправить спеціальний файл виробнику у компанію Starkey США для індивідуального друку та збірки внутрішньовушних слухових апаратів.

Основні способи виготовлення корпусів для внутрішньовушних слухових апаратів, індивідуальних вкладок до слухових апаратів та берушів:

1. Сучасна технологія виготовлення за допомогою 3D-сканування і 3D-друку, які можуть виконуватися безпосередньо:

1.1. на заводі виробника Starkey в США

1.2. або в сервісному центрі мережі ЛОР-центрів та центрів слуху «Беттертон».

2. Альтернативна ручна не автоматизована технологія виготовлення вручну за зліпком вуха людини

Процес виготовлення відбувається в спеціальному сервісному центрі. Наразі ручна технологія нами в «Беттертон» не використовується. Перевага надається сучасній технології виготовлення за допомогою 3D-сканування і друку на технологічному обладнанні за міжнародними стандартами.

Процес виготовлення корпусів внутрішньовушних слухових апаратів:

- ЛОР-лікар або спеціаліст по слухопротезуванню робить індивідуальний зліпок вуха пацієнта, який фіксує точну форму слухового проходу і вушної раковини.

- Зліпок сканують і моделюють цифрову 3D-модель корпусу з урахуванням розміщення електроніки слухового апарату.

- Корпус виготовляють методом 3D-друку з медичних гіпоалергенних матеріалів.

- Готовий корпус проходить шліфовку і полірування для приємного контакту зі шкірою і привабливого зовнішнього вигляду.

- Корпус комплектують електронним модулем, налаштовують і тестують.

Особливості виготовлення корпусів внутрішньовушних слухових апаратів:

- Корпуси виготовляють індивідуально, враховуючи анатомічні особливості вуха та параметри слуху після проведеної діагностики слуху.

- Можлива установка вентиляційних отворів в корпус для уникнення відчуття “закладеності” вуха.

- Використання гіпоалергенних і міцних матеріалів забезпечує тривалу експлуатацію та комфорт.

“Описана технологія дозволяє отримати внутрішньовушний слуховий апарат, максимально адаптований до користувача, з високою якістю звуку і комфортом носіння. Корпус внутрішньовушного слухового апарату можна виготовити повторно, якщо форма вуха змінилася. Для цього знімається новий зліпок, і на основі нього виготовляється нова індивідуальна оболонка, у яку переносяться наявні електронні компоненти апарату”.

– Аудіометрист, слухопротезист мережі центрів слуху «Беттертон» Бойко Алла Петрівна

Переваги виготовлення корпусів до внутрішньовушних слухових апаратів у Беттертон:

- Індивідуальний підхід — корпус створюється індивідуально під форму вашого вуха.

- Комфорт і непомітність — слуховий апарат практично не видно.

- Якісні матеріали — безпечні для шкіри, довговічні та надійні.

- Поліпшене звучання — правильна посадка корпусу слухового апарату покращує передачу звуку.

- Сервіс у Києві та по Україні — швидке виготовлення та ремонт у власному сервісі з дотриманням міжнародних стандартів якості ISO 9001:2015.

Індивідуальний корпус внутрішньовушних слухових апаратів проти стандартного (універсального)

| Параметр | Стандартний корпус | Індивідуальний корпус |

| Посадка у вусі | Стандартна для всіх, не завжди зручна | Точна, адже корпус виготовлений за індивідуальним зліпком з використанням 3D технологій |

| Комфорт | Може тиснути або випадати | Максимальний комфорт щодня |

| Естетика | Часто помітний | Мінімально помітний |

| Якість звуку | Можливі сторонні шуми | Чистий звук без зворотного зв’язку |

| Термін служби | Середній | Довший завдяки якісним матеріалам |

Порівняння стандартних та індивідуальних корпусів внутрішньовушних слухових апаратів показує різницю у посадці, комфорті, естетиці та якості звучання.

Сервісний центр мережі ЛОР-центрів та центрів слуху «Беттертон» виробляє усі види індивідуальних вушних вкладок, внутрішньовушні слухові апарати, виконує сервісне обслуговування і ремонт слухових апаратів Starkey для всієї території України, ремонт та заміну вушних вкладок.

Усі матеріали, які використовуються в процесі виробництва корпусів внутрішньовушних слухових апаратів, індивідуальних вушних вкладок, берушів мають європейські сертифікати відповідності та якості та зареєстровані в Україні.

Сервісний центр Беттертон сертифікований та працює за стандартами ISO 9001:2015 з щорічним проходженням незалежного наглядового аудиту від однієї з ТОР5 у світових міжнародних сертифікаційних компаній з 190 роками досвіду у цій сфері – БЮРО ВЕРІТАС СЕРТІФІКЕЙШН УКРАЇНА, яка контролює стандарти і сертифікує діяльність різних компаній для поліпшення якості товарів і послуг, роблячи їх більш ефективними і безпечними для кінцевого споживача.

ISO 9001:2015 – міжнародний сертифікат, що гарантує якість наданих товарів і послуг від Беттертон. Він доводить прозорість діяльності компанії, її конкурентоспроможність на ринку і дає можливість вийти на міжнародний рівень.

3D-виробництво «Беттертон»

Виготовлення індивідуальної отопластики за технологією 3D-сканування та 3D-друку

Сучасні слухові апарати здатні компенсувати будь-яку втрату слуху та задовольнити потреби найвибагливіших користувачів. Але є один нюанс – усі слухові апарати мають стандартну форму і не враховують індивідуальних особливостей будови вушного каналу, в якому буде розміщуватися корпус слухового апарату або вушної вкладки. Звуковий тиск на барабанну перетинку та його частотна характеристика безпосередньо залежать від якості виготовлення індивідуальної отопластики. Навіть найкращий слуховий апарат не впорається зі своїм завданням, якщо він буде неправильно встановлений у вушному каналі.

Стандартна ручна технологія виготовлення отопластичних виробів (вкладок, корпусів, берушів) у сучасному світі давно вже поступилася місцем 3D-друку.

Наша компанія використовує цифровий друк з 2017 року і вже має значний досвід у цій сфері. Ми постійно вдосконалюємо нашу технологію виготовлення індивідуальної отопластики та можемо запропонувати високу якість нашим пацієнтам.

Показано покроковий процес виготовлення індивідуальних вушних вкладок — від зняття зліпка та цифрового моделювання до фінального полірування й перевірки посадки. Такий огляд демонструє, чому персональні вкладки забезпечують точне прилягання, комфорт і стабільне звучання слухового апарата.

Етапи виготовлення індивідуальної продукції в Беттертон за технологією 3D-сканування вушного каналу та 3D-друку

1. Підготовчий етап перед зняттям зліпків. Перед зняттям зліпка отоларинголог або слухопротезист проводить огляд вушного каналу отоскопом, щоб переконатися у відсутності запалення чи сірчаних пробок. У разі потреби виконується очищення каналу. Пацієнт отримує коротке пояснення процесу зняття зліпків.

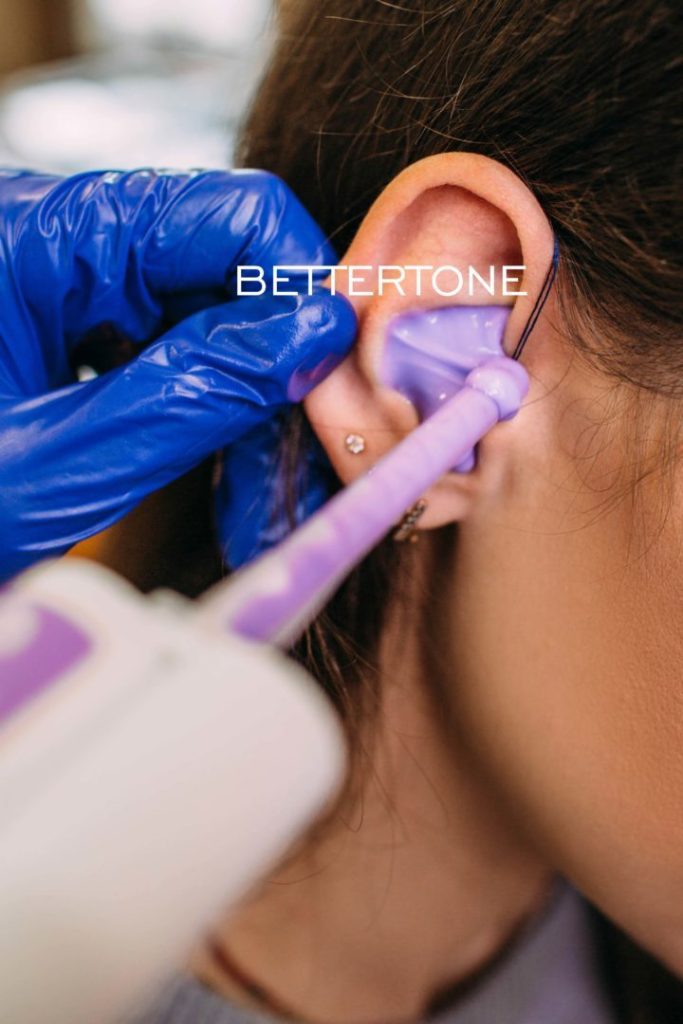

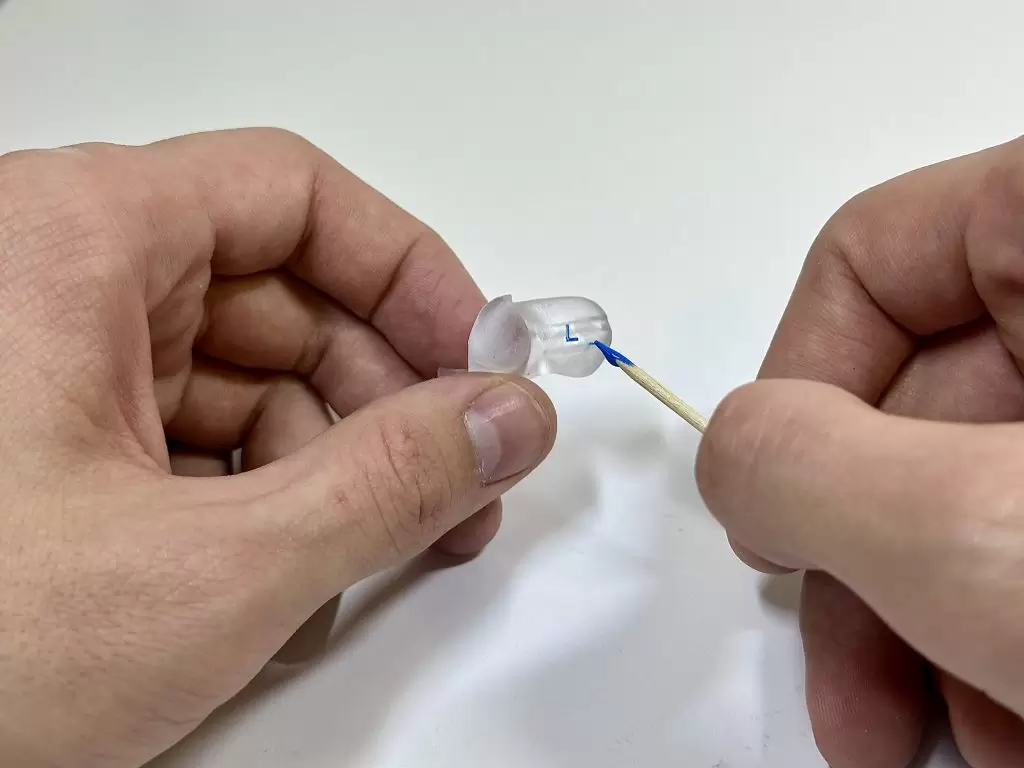

2. Зняття вушного зліпка з лівого та правого вуха. Процедуру зняття зліпка проводить фахівець зі слухопротезування. У слуховий прохід встановлюється ватна кулька з ниткою (отоблок), яка запобігає контакту зліпочної маси з барабанною перетинкою. Потім у вушний канал вводиться спеціальна маса, яка твердне протягом 5—10 хвилин після змішування. Масою заповнюють вушну раковину та просвіт зовнішнього слухового проходу, щоб отримати повний відбиток зовнішнього вуха.

3. Контроль якості зліпків. Після застигання зліпки візуально перевіряються фахівцем на наявність дефектів (повітряних бульбашок, неповного заповнення, складок). Кожен зліпок маркується (L/R, дата, ПІБ пацієнта) і після цього сканується.

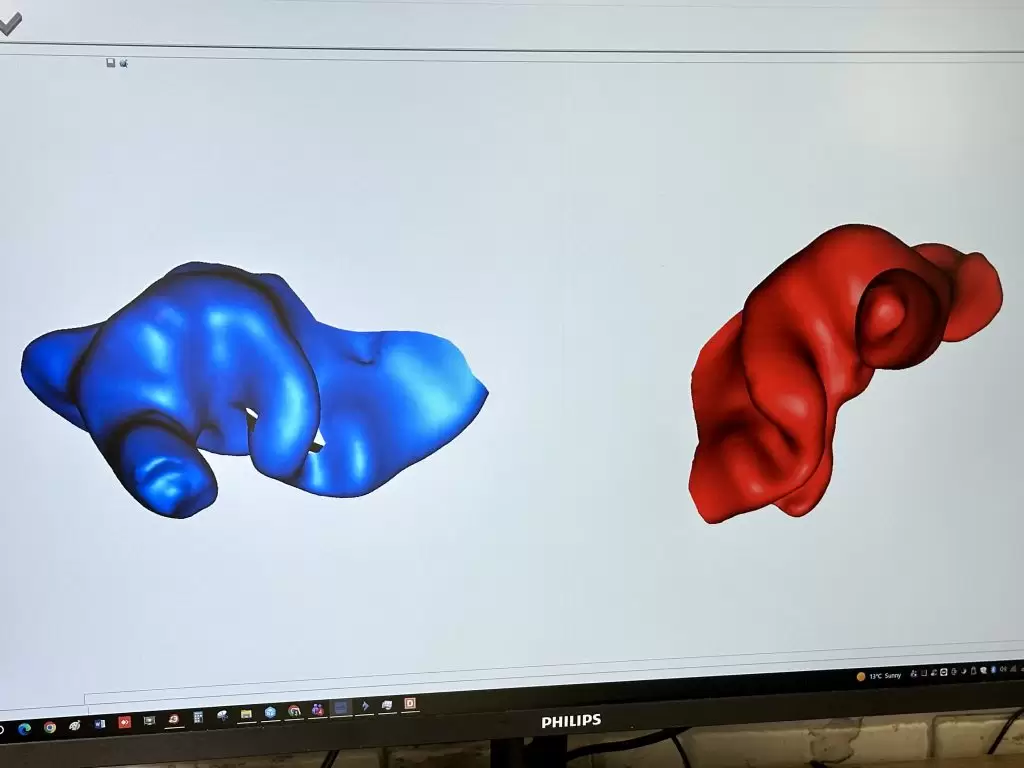

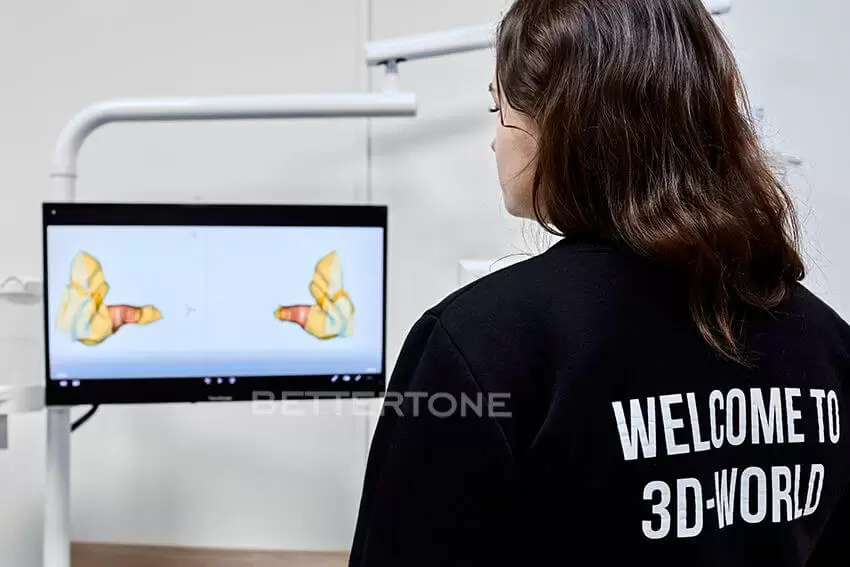

4. Сканування зліпка. Спеціальний оптичний 3D-сканер створює точну цифрову 3D-модель вушного зліпку для подальшої обробки та моделювання індивідуальної продукції. Ми використовуємо високоточні німецькі 3D-сканери, які дозволяють одночасно сканувати зліпки з обох вух. Цей процес займає 1–2 хвилини, отримуються відскановані зліпки в STL-форматі — стандартний цифровий формат для збереження 3D-моделей. Кожен центр мережі укомплектований такими 3D-сканерами, що дозволяє швидко передавати 3D-скани в електронному вигляді з будь-якого центру мережі «Беттертон» у Київ для моделювання та друку. Фахівець зі слухопротезування здійснює сканування зліпків та завантажує їх до загальної бази. Після цього адміністратори з усією необхідною інформацією (вид, форма, матеріал продукту) запускають замовлення у виробництво, а саме в 3Д-Блок. Цей етап є ключовим для точного виготовлення корпусу слухового апарата, оскільки цифрова модель дозволяє врахувати анатомічні особливості пацієнта та забезпечити комфорт при носінні.

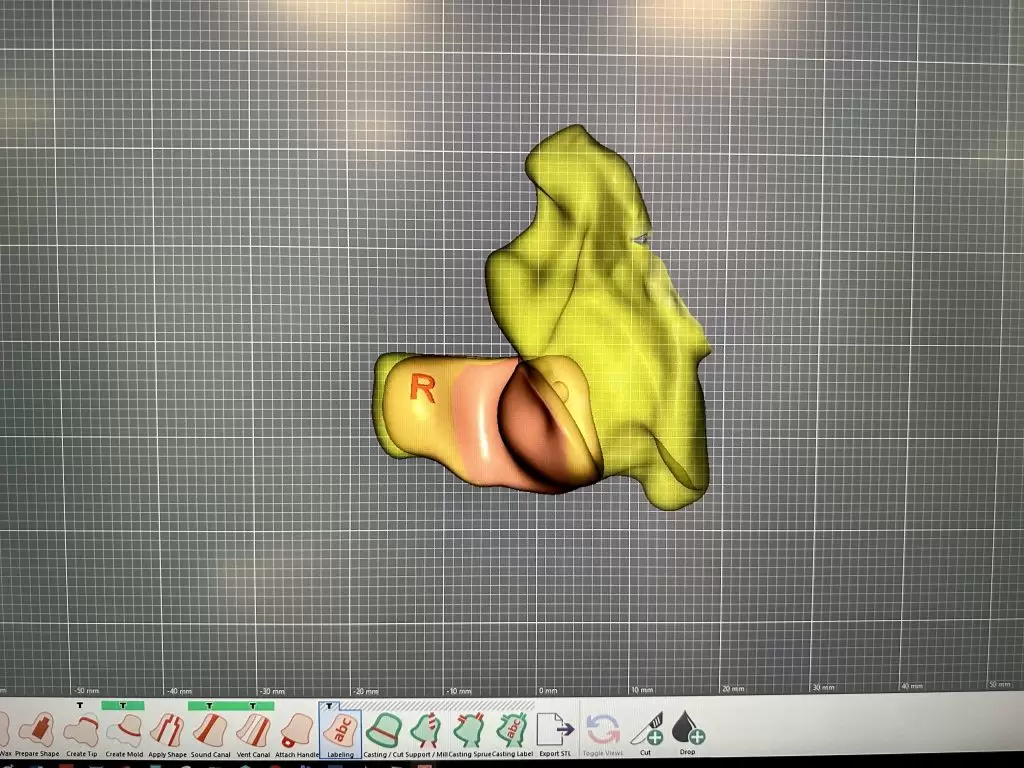

5. Створення 3D-моделі. Всі отримані замовлення фіксуються в Журналі, в якому вказуються дані пацієнта, характеристики майбутньої продукції (тип продукту, форма, матеріал, діаметри вентиляційних каналів), а також терміни виконання. Наступний етап – це безпосередньо створення моделі. Спеціальне програмне забезпечення дозволяє обробляти відскановану STL-модель зліпка вуха та надавати їй необхідної форми, враховуючи потреби пацієнта. Моделюються вироби чітко по відсканованим зліпкам пацієнта, з урахуванням усіх анатомічних особливостей вушного каналу — це виключає можливість виникнення дискомфорту під час носіння слухових рішень. Моделювання здійснює інженер з 3Д моделювання та друку.

Коментар інженера: «Якщо модель стандартна, я справляюся за 10 хвилин. Але коли є нестандартна анатомія або складні параметри — потрібно до 20 хвилин, щоб забезпечити точність.»

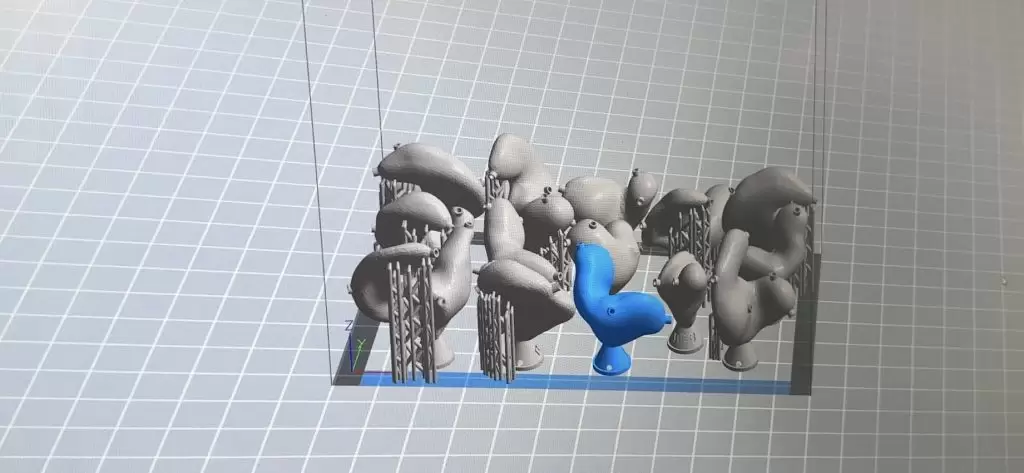

6. Контроль точності 3D-моделі корпусу слухового апарата. Перед запуском на друк цифрова 3D-модель корпусу слухового апарата проходить подвійну перевірку: автоматично в спеціалізованій CAD/CAM-програмі та вручну інженером. Перевіряється відповідність моделі фізичному зліпку пацієнта з урахуванням усіх даних конкретного замовлення. Технічний спеціаліст узгоджує форму моделі з параметрами слухового апарата — типом мікрофона, розташуванням вентиляційного каналу, напрямком звуководу тощо. У разі потреби модель коригується: змінюється форма, діаметр отворів або навіть матеріал (акрил, силікон), але лише за погодженням зі слухопротезистом. Такі корекції здійснюються, наприклад, коли зліпок є надто тонким у слуховому каналі, що унеможливлює розміщення вентиляції чи фейсплати, або коли форма зліпка нестандартна і потребує адаптації. Після перевірки всі моделі розміщуються на платформі в CAD/CAM-програмі, де встановлюються підтримки та вказуються параметри друку відповідної фотополімерної смоли. Програма автоматично розраховує витрати матеріалу на кожну партію, що дозволяє контролювати запаси та забезпечити безперервність виробництва. Перед друком фіксується партія фотополімерної смоли (назва, номер, дата відкриття) у журналі виробництва — це гарантує простежуваність використаних матеріалів у разі технічних рекламацій або аудитів.

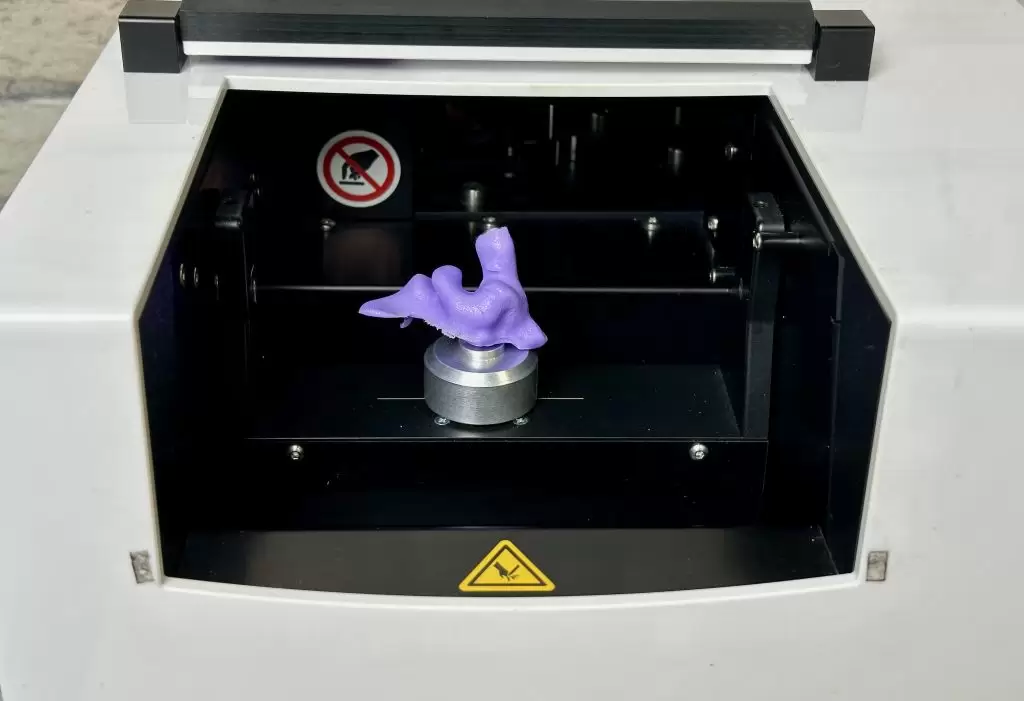

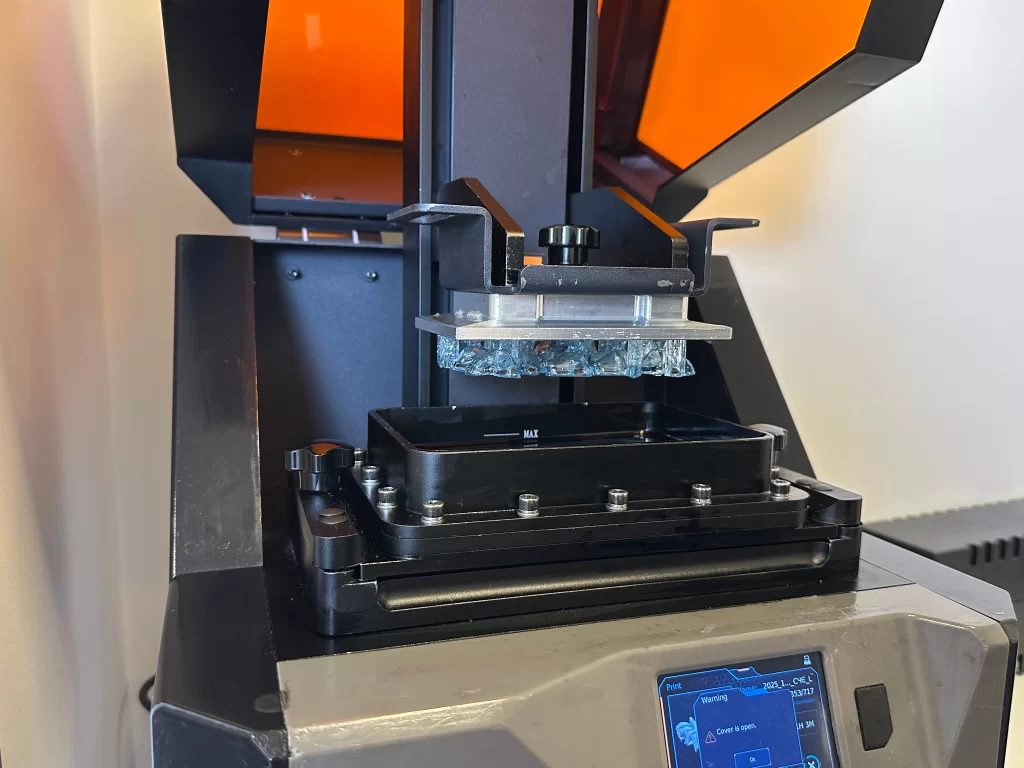

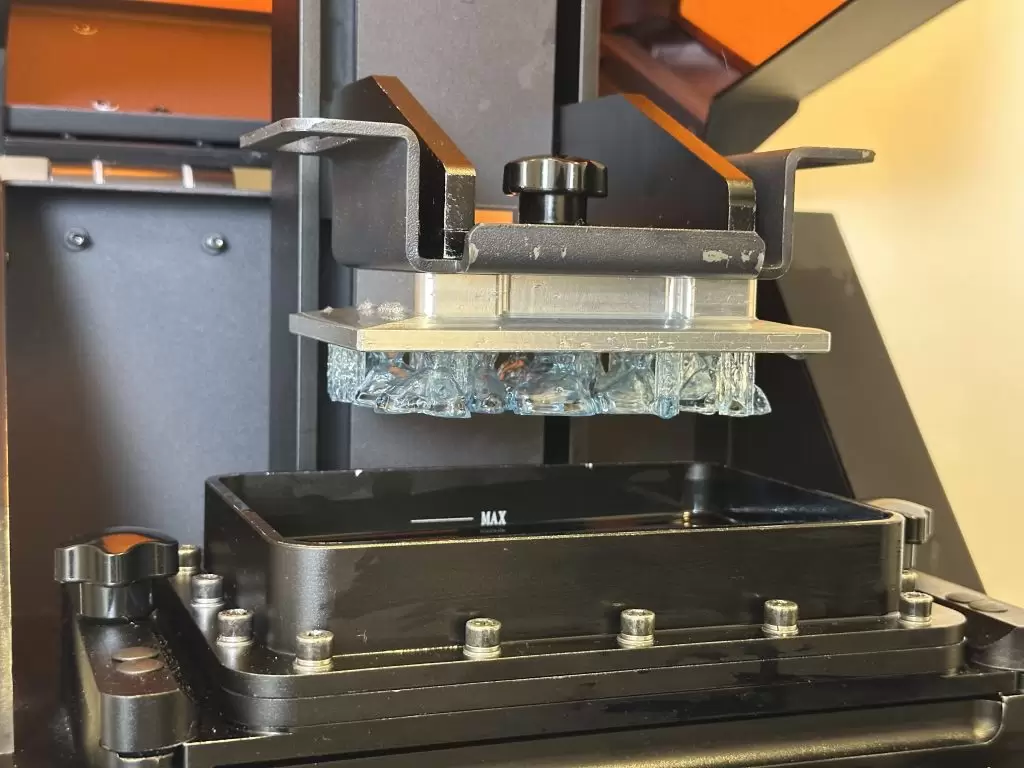

7. 3D-друк. Готові цифрові 3D-моделі індивідуальних виробів передаються на 3D-принтер для друку корпусу слухового апарата. Ми використовуємо високоточні принтери з технологією DLP-друку (Digital Light Processing), де джерелом ультрафіолетового випромінювання є проектор. Його промінь пошарово полімеризує біосумісну фотополімерну смолу, формуючи виріб із високою точністю. Залежно від технічних характеристик виробу, товщина одного шару становить 25 мікронів (тобто 40 шарів на 1 міліметр). Час друку залежить від форми виробу і становить у середньому 1–2 години. Усі 3D-принтери та сканери проходять регулярну перевірку точності та калібрування згідно з графіком технічного обслуговування. Результати фіксуються у «Журналі технічного стану обладнання». Програмне забезпечення CAD/CAM валідується перед кожним оновленням, щоб забезпечити стабільну точність цифрових моделей і відповідність виробу технічним параметрам.

Цей етап забезпечує високу точність виготовлення корпусу слухового апарата, стабільну якість поверхні та біосумісність матеріалів.

8. Контроль після 3D-друку. Після завершення 3D-друку індивідуального корпусу слухового апарата проводиться візуальний огляд виробу на наявність дефектів, таких як мікротріщини, деформації або залишки смоли. Для перевірки точності розмірів використовуються цифровий штангенциркуль або 3D-вимірювальна система, що дозволяє зіставити готовий виріб із цифровою моделлю. Усі результати перевірки фіксуються у журналі контролю якості, що забезпечує простежуваність виробничого процесу та відповідність стандартам.

Коментар фахівця з контролю якості:

“Я перевіряю кожен корпус одразу після друку — дивлюсь на поверхню, форму, розміри. Якщо щось не відповідає цифровій моделі, фіксую це в журналі. Це дозволяє уникнути браку і гарантує, що виріб буде зручним для пацієнта.”

9. Промивання надрукованої індивідуальної заготовки. Надрукована заготовка відправляється в ультразвукову мийку для видалення залишків рідкої смоли.

10. Полімеризація надрукованої заготовки. Після промивання надрукованої моделі її поміщають у фотополімеризатор, щоб усунути залишкову «липкість» зовнішнього шару, який контактував з киснем, та надати матеріалу остаточну твердість. Усі процеси — друк, промивання, полімеризація та обробка — виконуються у чистій зоні класу не нижче ISO 8, із контрольованими параметрами температури (20–24 °C) та вологості (40–60 %). Дані мікроклімату реєструються автоматично у системі моніторингу умов середовища, що забезпечує стабільність процесу та відповідність санітарним нормам. Після полімеризації всі моделі передаються на доопрацювання в зону отопластики. Всі замовлення, що надходять у 3D-блок, моделюються та друкуються протягом одного дня, що дозволяє швидко виготовити індивідуальний корпус слухового апарату.

11. Фінішна обробка надрукованої індивідуальної заготовки. На цьому етапі проводиться остаточна обробка корпусів слухових апаратів та інших отопластичних виробів. Для виробів із твердих матеріалів виконується маркування, шліфування, полірування та лакування, щоб надати виробу естетичного вигляду та безпечної поверхні. Для виготовлення силіконових виробів використовується надрукована порожниста форма: її промивають у спеціальному розчині для знежирення, заповнюють силіконом, витягують готовий виріб, після чого також шліфують і лакують. Тривалість фінішної обробки залежить від типу матеріалу: для твердих виробів — до 20 хвилин, для силіконових — 3–4 години.

Коментар фахівця з фінішної обробки: “Для кожного виробу — свої вимоги. Акрил має бути гладким і безпечним, а силікон — еластичним і комфортним. Це різні процеси, але мета одна — зручність для пацієнта.”

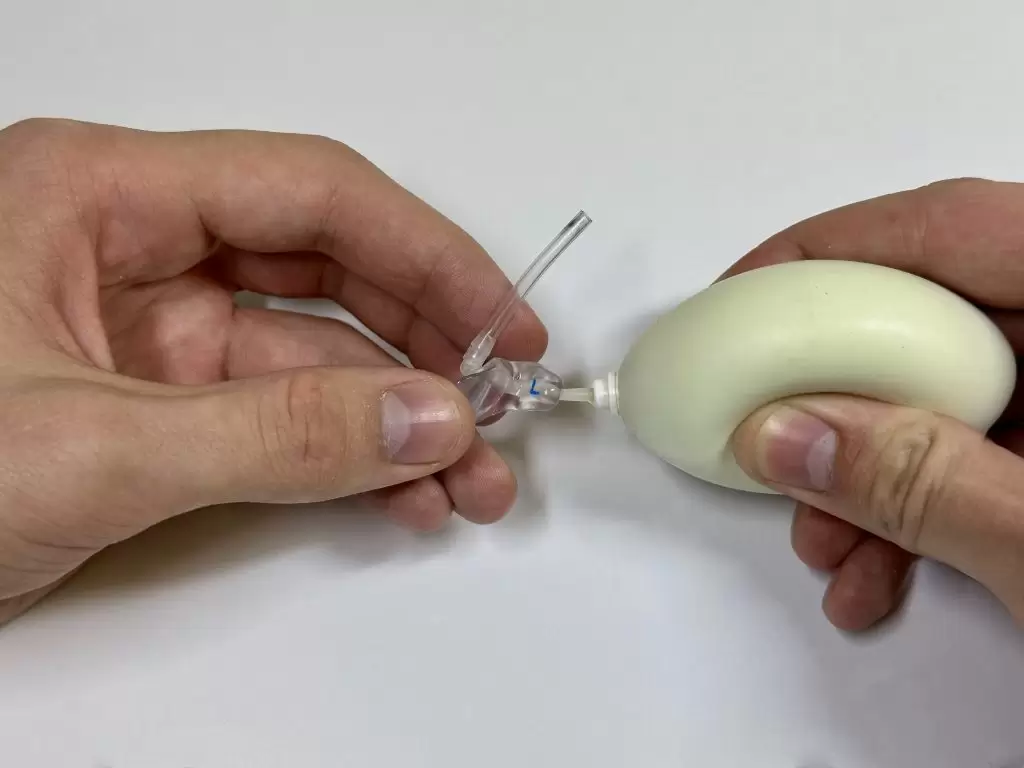

12. Монтаж. Внутрішньовушні апарати або ресивери завушних моделей монтують у надрукований виріб. В індивідуальних вкладках встановлюють звукопровідну трубку, у берушах — акустичні фільтри. Для індивідуальних вкладок та корпусів слухових апаратів проводиться перевірка герметичності та контроль відповідності вентиляційних каналів проектним параметрам.

13. Контроль якості. Після виготовлення індивідуальна продукція проходить два етапи перевірки якості. На першому етапі інженер здійснює технічну перевірку виробу: виявляє можливі дефекти, звіряє відповідність корпусу слухового апарата до бланку замовлення, а також перевіряє прохідність звукового та вентиляційного каналів за допомогою спеціальних інструментів. На другому етапі адміністратор сервісної служби проводить фінальну перевірку готового виробу перед передачею в центри слуху, контролюючи загальний стан, маркування та відповідність документації.

14. Фінальна примірка і підгонка. Примірка готового виробу пацієнту. Корекція за потреби. Інструктаж з догляду. Готова отопластика приміряється пацієнту слухопротезистом. У разі виявлення дискомфорту, тиску чи негерметичності проводиться корекція. Після цього пацієнту надають інструкції щодо користування, догляду і зберігання виробу.

15. Архівація цифрових даних. Після завершення виготовлення всі 3D-файли зберігаються у захищеній внутрішній базі даних “Беттертон”, із зазначенням дати, центру, ПІБ пацієнта та технічних параметрів виробу. Це дозволяє виготовити новий корпус слухового апарату без повторного зняття зліпку, що особливо важливо у випадках втрати або пошкодження виробу. Наразі база налічує понад 20 000 індивідуальних цифрових моделей.

16. Контроль і безпека пацієнта. Усі маніпуляції зі зняття зліпків проводяться з дотриманням принципів медичної безпеки. Використовується стерильний інструментарій, одноразові отоблоки, рукавички та маски. Робочі поверхні дезінфікуються після кожного пацієнта відповідно до внутрішнього протоколу санітарної безпеки.

Зазначені етапи виготовлення індивідуальної отопластики в «Беттертон» за технологією 3D-сканування вушного каналу та 3D-друку гарантують:

- безпечність процедури для пацієнта,

- точність виготовлення,

- відтворюваність результатів,

- простежуваність у системі якості.

Відповідальний редактор: Оганян Христина Альбертівна, медичний директор, профільний ЛОР/сурдолог мережі Центрів Слуху “Беттертон”.

Створено: 2023-03-27 | Останнє оновлення: 2025-11-11

ID версії: Sa-2025-11-11.2 | Планова дата перегляду: 2026-02-11

Автор матеріалу

Ми прагнемо, щоб кожен матеріал на сайті «Беттертон» був не лише інформативним, а й експертним. Перед публікацією усі статті проходять перевірку нашими лікарями, щоб забезпечити точність, актуальність та практичну цінність для пацієнтів.

Цей матеріал був підготовлений:

Христина Оганян

Медичний директор

Отоларинголог (ЛОР), сурдолог, лікар 1-ої категорії, фоніатр

Досвід роботи: 12 років

Спеціалізується на діагностиці та лікуванні кондуктивних, нейросенсорних і змішаних форм зниження слуху, а також широкого спектра ЛОР-захворювань. Професійно підбирає слухові апарати, забезпечуючи точне налаштування та комфорт пацієнтів будь-якого віку.

Наші контакти для швидкого запису та консультації:

Київ: Нивки (096) 634-48-48, Оболонь (098) 636-89-79,

Дарниця (050) 035-87-17, Університет (067) 239-69-18,

Біла Церква (066) 409-30-62,

Львів “Городоцька” (067) 670-87-47, “Стрийська” (098) 033-10-85

Записатися на прийом до лікаря:

Часті запитання про виготовлення корпусів внутрішньовушних слухових апаратів (FAQ)

Виготовлення корпусу — це високоточний технологічний процес, який включає кілька етапів:

Зняття зліпка вуха пацієнта.

Лазерне сканування зліпка для створення цифрової 3D-моделі.

Моделювання корпусу в спеціальному програмному забезпеченні з урахуванням акустики та компонування мікрочастин.

3D-друк корпусу з біосумісної фотополімерної смоли з лазерною точністю.

Полімеризація, шліфування, полірування корпусу.

Встановлення мікроелектроніки та акустичних елементів, фінальна збірка.

Час виготовлення — від 3 до 5 робочих днів, залежно від складності, моделі та завантаження виробництва.

“Кожен корпус виготовляється індивідуально, з урахуванням анатомічних особливостей вуха та специфіки моделі апарату Starkey.”

– слухопротезист мережі центрів слуху «Беттертон» Алла Петрівна Бойко (м. Біла Церква)

Так, корпус внутрішньоканального слухового апарату можна виготовити повторно. Якщо форма вуха змінилася – для цього знімається новий зліпок вушного каналу та виготовляється нова індивідуальна “оболонка” під уже наявну електроніку.

Як відбувається повторне виготовлення

Типовий внутрішньоканальний апарат складається з блоку електроніки та індивідуально виготовленого корпусу (оболонки), який створюється за відбитком вуха користувача.

Якщо анатомія слухового проходу чи завушної частини змінилася (наприклад після травми, з віком чи при зміні ваги), виготовлення нового корпусу можливе – знімається новий зліпок вуха.

Існуючі акустичні та електронні компоненти акуратно переносяться в новий корпус.

Практичні нюанси:

Таку процедуру виконують центри слуху Беттертон в Україні у сервісній лабораторії (сервісний центр «Беттертон») в Києві.

Новий корпус виготовляють сучасними технологіями з використанням 3D-сканування та друку.

Це дозволяє зберегти і продовжити термін служби електроніки без необхідності купувати новий слуховий апарат повністю.

Для кого це актуально?

Для дітей, у яких вуха змінюються в процесі росту, або дорослих із суттєвими змінами анатомії слухового проходу.

Також це оптимальне рішення у випадку поломки або сильного зносу оболонки, коли електроніка лишається робочою.

“Якщо зміниться форма вуха, можливо і технологічно доцільно виготовити новий корпус внутрішньоканального слухового апарату, щоб забезпечити комфортну та ефективну посадку пристрою”.

– слухопротезист мережі Центрів слуху «Беттертон» Герасимова Юлія Олександрівна

Технічно — так, але у більшості випадків це не рекомендовано. Чому внутрішньовушні корпуси рідко підходять дітям:

Вушний канал дитини швидко росте — індивідуальний корпус швидко стає замалим або незручним.

Маленьке вухо не завжди дозволяє правильно закріпити апарат — він може випадати або натирати.

Ризик запалення вищий через гіршу вентиляцію у внутрішньовушних моделях.

Травматичність при активних рухах — апарат може пошкодити ніжну шкіру або канал.

Для якого віку це можливо? Іноді з 8–10 років — за індивідуальним рішенням лікаря і лише у дітей з добре сформованим слуховим каналом, які відповідально користуються апаратом.

Що рекомендується дітям? Завушні слухові апарати з індивідуальною вкладкою:

краще тримаються;

безпечніші;

вкладки легко замінюються у міру росту вуха.

“Корпус внутрішньовушного слуховогро апарату для дитини виготовити можна, але доцільно це робити лише старшим дітям за рішенням лікаря. Для молодших дітей майже завжди рекомендують лише завушні моделі через особливості дитячої анатомії й безпеки”.

–слухопротезист мережі центрів слуху «Беттертон» Герасимова Юлія Олександрівна

Порада для батьків:

“Виготовлення внутрішньовушного корпусу для дитини допускається лише у виняткових випадках та після огляду фахівцем. Найкращий вибір для більшості дітей — сучасні завушні моделі”.

– Отоларинголог (ЛОР), сурдолог мережі центрів слуху «Беттертон» Гузієнко Катерина Сергіївна

При виготовленні корпусів внутрішньовушних слухових апаратів використовують гіпоалергенні полімери, акрилову смолу, спеціальні пластики, а також сучасний медичний силікон.

Основні види матеріалів:

Акрилова смола. Найбільш поширений матеріал для корпусів таких апаратів – вона безпечна для шкіри, має достатню жорсткість і легко піддається шліфуванню, а також добре тримає форму.

Гіпоалергенний пластик. Застосовується для додаткової міцності та запобігання подразненням на шкірі, що актуально при щоденному носінні апарата.

Медичний силікон. Використовується рідше, за спеціальним бажанням, наприклад у дітей або людей із чутливою шкірою – забезпечує ще м’якіший, більш комфортний контакт із вухом.

SILFLEX (технологія виготовлення силіконового корпусу) — пропонується для підвищеного комфорту, коли потрібна максимальна гнучкість і м’якість.

Сучасні технології виробництва

Корпус створюють за індивідуальним зліпком, після чого його моделюють цифрово та друкують на 3D-принтері зі спеціальної фотополімерної смоли або медичного акрилу.

Усі матеріали мають сертифікати безпечності й підходять для довготривалого контакту зі шкірою дорослих і дітей.

“Обраний матеріал залежить від анатомічних та косметичних потреб користувача, рекомендацій лікаря і особистих побажань щодо комфорту”.

– Отоларинголог (лор-лікар) мережі Центрів слуху «Беттертон» Когут Анна Іванівна

Перед процедурою зняття зліпка вуха або 3D-сканування не потрібна складна підготовка, проте є кілька важливих рекомендацій:

Що потрібно:

Переконатися, що вушний прохід чистий — без сірчаних пробок або забруднень.

Лікар обов’язково оглядає вухо перед процедурою. Якщо потрібно, він проведе професійне очищення.

Чого краще уникати:

За 24 години до процедури не варто слухати гучну музику в навушниках або перебувати в надмірно шумному середовищі — це може подразнити слуховий канал.

“Зняття зліпка та 3D-сканування — це абсолютно безболісна і швидка процедура, яка не потребує особливої підготовки. Достатньо прийти до Центру слуху «Беттертон» — усе інше зробить досвідчений фахівець”.

– Лор-лікар мережі Центрів слуху «Беттертон» Хуторна Ірина Сергіївна

Консультація отоларинголога перед зняттям вушного зліпка не є обов’язковою для всіх пацієнтів, однак рекомендована у випадках, коли є симптоми, що можуть вплинути на точність або безпеку процедури:

Рекомендуємо звернутись до ЛОРа, якщо у вас є:

біль у вусі або відчуття закладеності;

виділення з вуха;

погіршення слуху;

відчуття тиску або шуму в вусі.

У таких випадках лікар проведе отоскопію, перевірить стан вуха і дасть рекомендації перед зняттям зліпка або 3D-скануванням.

Якщо ж симптомів немає: Ви можете одразу переходити до процедури, її безпечно проведе слухопротезист після візуального огляду вушного каналу.

“Беттертон дбає про точність і безпеку — тому у разі найменших сумнівів ми завжди пропонуємо додаткову консультацію досвідченого фахівця”.

– Провідний лікар-сурдолог мережі центрів слуху «Беттертон» Романович Наталія Юріївна

3D-сканування вушного зліпку проходить через такі основні етапи:

Знімається фізичний зліпок вушного каналу за допомогою гіпоалергенної медичної маси, що точно фіксує форму каналу до барабанної перетинки.

Цей фізичний зліпок сканується високоточним 3D-сканером з точністю до 0,01 мм.

Результатом сканування стає цифрова 3D-модель слухового каналу, яка використовується для подальшого моделювання корпусу слухового апарату. Це гарантує ідеальне прилягання корпусу апарату без дискомфорту чи люфтів.

“Процедура 3D-сканування зліпка є ключовим етапом для створення індивідуального та комфортного слухового апарату, виконуваного з високою точністю та біосумісними матеріалами”.

– Лікар-сурдолог, слухопротезист мережі Центрів Слуху «Беттертон» Гузієнко Катерина Сергіївна

Індивідуальний корпус слухового апарату виготовляється у кілька важливих етапів:

1. Зняття зліпка вуха.

Спеціаліст знімає точний зліпок вашого вушного каналу та завитка — це база для створення майбутнього корпусу, максимально адаптованого до вашої анатомії.

2. Створення цифрової 3D-моделі або фізичної форми.

Зліпок сканується лазером у 3D-сканері (цифрова модель) або використовується для формування оболонки через спеціальні матеріали (віск, силікон).

3. Лиття або 3D-друк корпусу

Використовуючи полімерні або термопластичні матеріали, корпус виготовляється шляхом 3D-друку або лиття з подальшою полімеризацією.

4. Промивання надрукованої 3D заготовки.

Надрукована заготовка відправляється в ультразвукову мийку для видалення залишків рідкої смоли.

5. Полімеризація заготовки.

Після промивання заготовку необхідно помістити у фотополімеризатор, щоб усунути «липкість» зовнішнього шару, який контактував з киснем і надати остаточну твердість матеріалу.

6. Механічна обробка.

Корпус шліфується, полірується, лакується — це забезпечує комфорт при носінні, гладку поверхню та естетику.

7. Монтаж електроніки.

В корпус акуратно вбудовуються усі компоненти: мікрофон, підсилювач, процесор, батарейний відсік, звукові канали та інші деталі.

8. Фінальне тестування.

Перевіряється якість звучання, точність налаштування та зручність посадки. Якщо потрібно — проводиться додаткове коригування.

“У внутрішньовушних слухових апаратах саме корпус визначає комфорт щоденного носіння та акустичну якість. У Беттертон усе виготовляється точно під ваше вухо, без компромісів. “

– Отоларинголог (Лор-лікар), Сурдолог, Фоніатр мережі Центрів слуху «Беттертон» Лисянченко Дарія Сергіївна

Коментар (1)

Дуже цікавить чи на старі слухові апарати Старкі та інші моделі ви робите корпуси і є гарантія?