В сети центров Беттертон вы можете заказать профессиональное изготовление корпусов внутриушных слуховых аппаратов. Эта услуга особенно актуальна для пациентов, которые ценят комфорт пользования слуховыми аппаратами, точную посадку и незаметность слухового аппарата. Мы используем индивидуальные слепки уха, современные гипоаллергенные материалы и высокоточное 3D оборудование, гарантирующее идеальное прилегание корпуса.

Такие корпуса обеспечивают не только удобство в повседневной носке, но и повышают качество звучания слухового аппарата, уменьшают риск посторонних шумов и обратной связи.

Изготовление корпусов для внутриушных слуховых аппаратов – это процесс создания индивидуальной «оболочки» для внутриушного слухового устройства, идеально повторяющего анатомическую форму слухового прохода пациента. Это обеспечивает комфортное, надежное фиксирование и оптимальное качество звука после подбора и настройки слуховых аппаратов.

Индивидуальное изготовление корпусов используется для слуховых аппаратов:

- Внутриушные слуховые аппараты – ITE (In-The-Ear)

- Внутриканальные слуховые аппараты – ITC (In-The-Canal)

- Глубококанальные – CIC (Completely-In-The-Canal)

- Невидимые слуховые аппараты — IIC (Invisible-In-The-Canal)

Указанные слуховые решения – лучшее предложение современного рынка слуховых аппаратов, ведь они минимального размера, а находятся непосредственно в ушной раковине и ушном канале, малозаметны или вообще незаметны для окружающих. Именно поэтому для них требуется изготовление индивидуального корпуса, обеспечивающего удобное и надежное расположение в ухе и комфортное использование.

Корпус внутриушного слухового аппарата должен максимально точно повторять анатомию слухового хода пациента, и поэтому он создается на основе слепка канала. Грамотно выполненный слепок обеспечивает высокое качество готового изделия, а также делает его ежедневную носку удобной и практичной.

Если вы планируете купить слуховые аппараты в Киеве, Белой Церкви, Львове, вам интересно будет узнать, что модели слуховых аппаратов от компании Starkey выпускаются без корпуса. То есть в комплект входит специальная плата, на которой размещены и соединены все необходимые элементы прибора – микросхемы, усилители, ресиверы и прочее. В дальнейшем все эти детали помещаются в индивидуально изготовленную оболочку сервисным инженером Центров слуха «Беттертон».

Также возможен заказ всех видов напечатанных и собранных внутриушных слуховых аппаратов в США. Для этого в нашем центре специалист сделает физический слепок вашего правого и левого уха, отсканирует на 3D принтере и отправит специальный файл производителю в Starkey США для индивидуальной печати и сборки внутриушных слуховых аппаратов.

Основные способы изготовления корпусов для внутриушных слуховых аппаратов, индивидуальных вкладок к слуховым аппаратам и берушей:

Современная технология изготовления с помощью 3D-сканирования и 3D-печати, которые могут выполняться непосредственно:

- На заводе производителя Starkey в США или в сервисном центре сети ЛОР-центров и центров слуха «Беттертон».

- Альтернативная ручная не автоматизированная технология изготовления вручную по слепку уха человека

Процесс изготовления происходит в специальном сервисном центре. Ручная технология нами в «Беттертон» не используется. Предпочтение отдается современной технологии изготовления с помощью 3D-сканирования и печати на технологическом оборудовании по международным стандартам.

Процесс изготовления корпусов внутриушных слуховых аппаратов:

- ЛОР-врач или специалист по слухопротезированию делает индивидуальный слепок уха пациента, фиксирующий точную форму слухового прохода и ушной раковины.

- Слепок сканируют и моделируют цифровую 3D-модель корпуса с учетом размещения электроники слухового аппарата.

- Корпус изготовляют методом 3D-печати из медицинских гипоаллергенных материалов.

- Готовый корпус проходит шлифовку и полировку для приятного контакта с кожей и привлекательного внешнего вида.

- Корпус комплектуют электронным модулем, настраивают и тестируют.

Особенности изготовления корпусов внутриушных слуховых аппаратов:

- Корпуса изготавливают индивидуально, учитывая анатомические особенности уха и параметры слуха после проведенной диагностики слуха.

- Возможна установка вентиляционных отверстий в корпус во избежание ощущения «заложенности» уха.

- Использование гипоаллергенных и прочных материалов обеспечивает длительную эксплуатацию и комфорт.

«Описанная технология позволяет получить внутриушный слуховой аппарат, максимально адаптированный к пользователю, с высоким качеством звука и комфортом ношения. Корпус внутриушного слухового аппарата можно изготовить повторно, если форма канала изменилась. Для этого снимается новый слепок, и на основе него производится новая индивидуальная оболочка, в которую переносятся имеющиеся электронные компоненты»«

– аудиометрист, слухопротезист сети центров слуха «Беттертон» Бойко Алла Петровна

Преимущества изготовления корпусов к внутриушным слуховым аппаратам в Беттертон:

- Индивидуальный подход — корпус создается индивидуально под форму вашего уха.

- Комфорт и незаметность — слуховой аппарат практически не виден.

- Качественные материалы — безопасны для кожи, долговечны и надежны.

- Улучшенное звучание — правильная посадка корпуса слухового аппарата улучшает передачу звука.

- Сервис в Киеве и по Украине — быстрое изготовление и ремонт в собственном сервисе с соблюдением международных стандартов качества ISO 9001:2015.

Индивидуальный корпус внутриушных слуховых аппаратов против стандартного (универсального)

| Параметр | Стандартный корпус | Индивидуальный корпус |

| Посадка в ухе | Стандартная для всех, не всегда удобная | Точная, ведь корпус изготовлен по индивидуальному слепку с использованием 3D технологий |

| Комфорт | Может давить или выпадать | Максимальный комфорт ежедневно |

| Эстетика | Часто заметен | Минимально заметен |

| Качество звука | Возможны посторонние шумы | Чистый звук без обратной связи |

| Срок службы | Средний | Более длительный благодаря качественным материалам |

Сравнение стандартных и индивидуальных корпусов внутриушных слуховых аппаратов показывает различия в посадке, комфорте, эстетике и качестве звучания.

Сервисный центр ЛОР-центров и центров слуха «Беттертон» производит все виды индивидуальных ушных вкладок, внутриушные слуховые аппараты, выполняет сервисное обслуживание и ремонт слуховых аппаратов Starkey для всей территории Украины, ремонт и замену ушных вкладок.

Все материалы, используемые в процессе производства корпусов внутриушных слуховых аппаратов, индивидуальных ушных вкладок, берушей имеют европейские сертификаты соответствия и качества и зарегистрированы в Украине.

Сервисный центр Беттертон сертифицирован и работает по стандартам ISO 9001:2015.

Ежегодно мы проходим независимый надзорный аудит одной из мировых TOP-5 сертификационных компаний с более чем 190-летним опытом — Bureau Veritas Certification Украина. Это подтверждает качество наших процессов и безопасность услуг для пациента.

ISO 9001:2015 – международный сертификат, гарантирующий качество предоставленных товаров и услуг от Беттертон. Он доказывает прозрачность деятельности компании, ее конкурентоспособность на рынке и позволяет выйти на международный уровень.

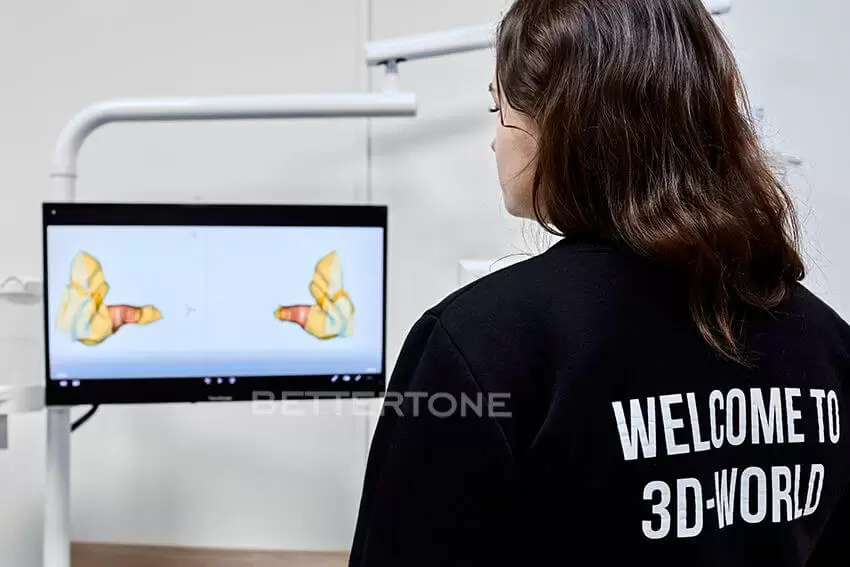

3D-производство «Беттертон»

Изготовление индивидуальной отопластики по технологии 3D-сканирования и 3D-печати

Современные слуховые аппараты способны компенсировать любую потерю слуха и удовлетворить потребности самых взыскательных пользователей. Но есть один нюанс – все слуховые аппараты имеют стандартную форму и не учитывают индивидуальные особенности строения ушного канала, в котором будет размещаться корпус слухового аппарата или ушной вкладки. Звуковое давление на барабанную перепонку и их частотная характеристика напрямую зависят от качества изготовления индивидуальной отопластики. Даже самый лучший слуховой аппарат не справится со своей задачей, если он будет неправильно установлен в ушном канале.

Стандартная ручная технология изготовления отопластических изделий (вкладок, корпусов, беруш) в современном мире давно уже уступила место 3D-печати.

Наша компания использует цифровую печать с 2017 года и уже имеет значительный опыт в этой сфере. Мы постоянно усовершенствуем нашу технологию изготовления индивидуальной отопластики и можем предложить высокое качество нашим пациентам.

Показан пошаговый процесс изготовления индивидуальных ушных вкладок — от снятия слепка и цифрового моделирования до финальной полировки и проверки посадки. Такой обзор объясняет, почему персональные вкладки обеспечивают точное прилегание, комфорт и стабильное звучание слухового аппарата.

Этапы изготовления индивидуальной отопластики в Беттертон по технологии 3D-сканирования ушного канала и 3D-печати

1. Подготовительный этап перед снятием слепков. Перед снятием слепка отоларинголог или слухопротезист осматривает слуховой канал отоскопом, чтобы убедиться в отсутствии воспаления или серных пробок. При необходимости выполняется очистка канала. Пациент получает краткое объяснение процесса снятия слепков.

2. Снятие ушного слепка с левого и правого уха. Процедуру выполняет специалист по слухопротезированию. В слуховой проход устанавливается ватный шарик с нитью (ото-блок), предотвращающий контакт слепочной массы с барабанной перепонкой. Затем в ушной канал вводится специальная масса, которая твердеет в течение 5—10 минут после смешивания. Масса заполняет ушную раковину и просвет наружного слухового прохода, обеспечивая получение полноценного слепка наружного уха.

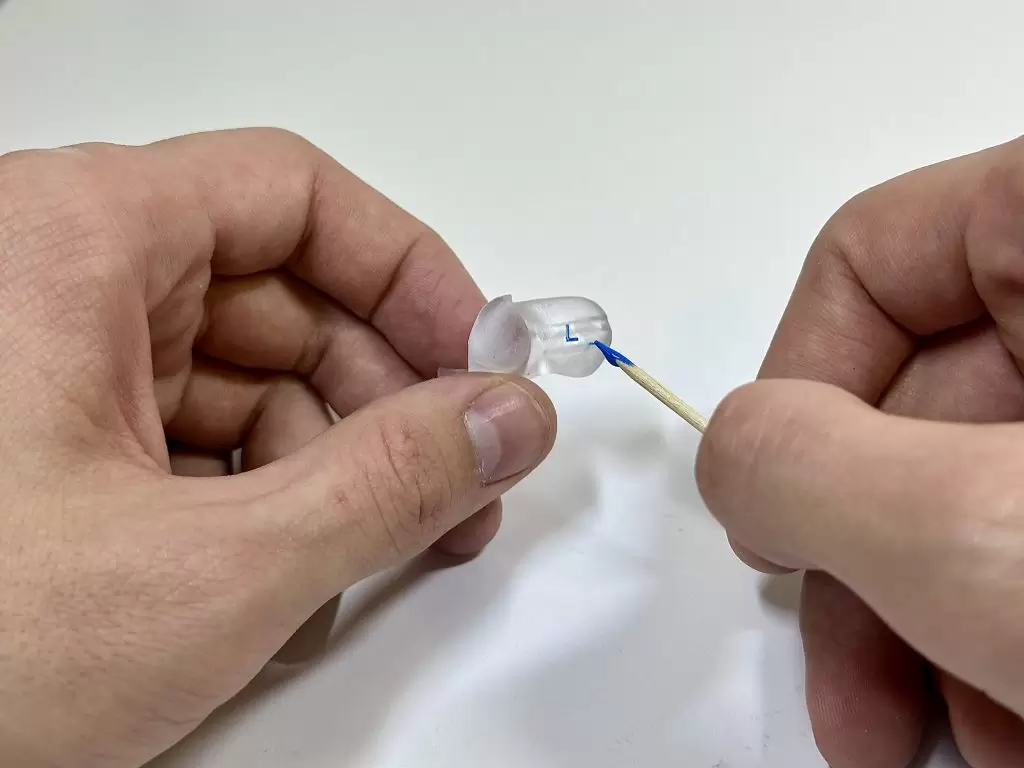

3. Контроль качества слепков. После затвердевания слепки визуально проверяются специалистом на наличие дефектов (воздушные пузырьки, неполное заполнение, складки). Каждый слепок маркируется (L/R, дата, ФИО пациента) и после этого сканируется.

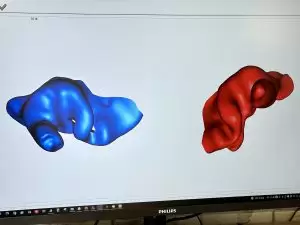

4. Сканирование слепка. Специальный оптический 3D-сканер создаёт точную цифровую 3D-модель ушного слепка для дальнейшей обработки и моделирования индивидуальной продукции. Мы используем высокоточные немецкие 3D-сканеры, позволяющие одновременно сканировать слепки с обоих ушей. Процесс занимает 1–2 минуты; получаются отсканированные слепки в STL-формате — стандартном цифровом формате для хранения 3D-моделей. Каждый центр сети укомплектован такими 3D-сканерами, что позволяет быстро передавать 3D-сканы в электронном виде из любого центра сети «Беттертон» в Киев для моделирования и печати. Сканирование слепков выполняет специалист по слухопротезированию и загружает их в общую базу. После этого администраторы с полной необходимой информацией (вид, форма, материал продукта) запускают заказ в производство — в 3D-Блок. Этот этап ключевой для точного изготовления корпуса слухового аппарата, поскольку цифровая модель позволяет учесть анатомические особенности пациента и обеспечить комфорт при ношении.

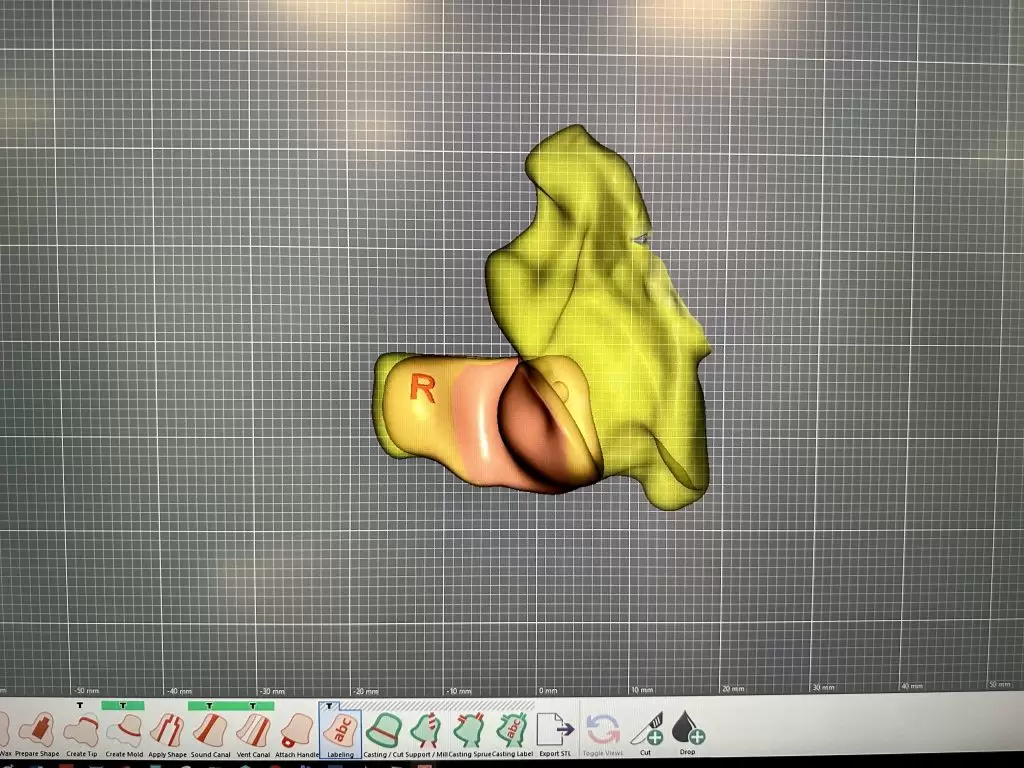

5. Создание цифровой 3D-модели корпуса слухового аппарата — ключевой этап, обеспечивающий точность, комфорт и индивидуальную посадку изделия. Все полученные заказы фиксируются в Журнале, где указываются данные пациента, характеристики будущей продукции (тип продукта, форма, материал, диаметры вентиляционных каналов), а также сроки выполнения. Следующий этап — непосредственное создание модели. Специальное программное обеспечение позволяет обрабатывать отсканированную STL-модель слепка уха и придавать ей необходимую форму с учётом потребностей пациента. Изделия моделируются строго по отсканированным слепкам пациента, с учётом всех анатомических особенностей слухового канала — это исключает дискомфорт при ношении слуховых решений. Моделирование выполняет инженер по 3D-моделированию и печати.

Комментарий инженера: «Если модель стандартная, я справляюсь за 10 минут. Но когда есть нестандартная анатомия или сложные параметры — требуется до 20 минут, чтобы обеспечить точность».

6. Контроль точности 3D-модели корпуса слухового аппарата. Перед запуском на печать цифровая 3D-модель корпуса слухового аппарата проходит двойную проверку: автоматически в специализированной CAD/CAM-программе и вручную инженером. Проверяется соответствие модели физическому слепку пациента с учётом всех данных конкретного заказа. Технический специалист согласует форму модели с параметрами слухового аппарата — типом микрофона, расположением вентиляционного канала, направлением звуковода и т. п. При необходимости модель корректируется: изменяется форма, диаметр отверстий или даже материал (акрил, силикон), но только по согласованию со слухопротезистом. Такие коррекции выполняются, например, когда слепок слишком тонкий в области слухового канала и невозможно разместить вентиляцию или фейсплату, либо когда форма слепка нестандартная и требует адаптации. После проверки все модели размещаются на платформе в CAD/CAM-программе, где устанавливаются поддержки и задаются параметры печати соответствующей фотополимерной смолы. Программа автоматически рассчитывает расход материала на каждую партию, что позволяет контролировать запасы и обеспечивать непрерывность производства. Перед печатью фиксируется партия фотополимерной смолы (название, номер, дата вскрытия) в журнале производства — это гарантирует прослеживаемость использованных материалов в случае технических рекламаций или аудитов.

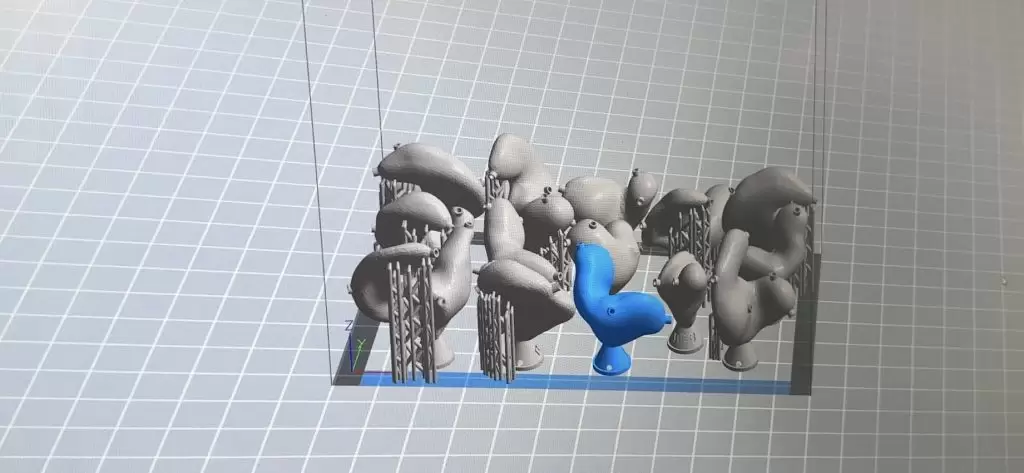

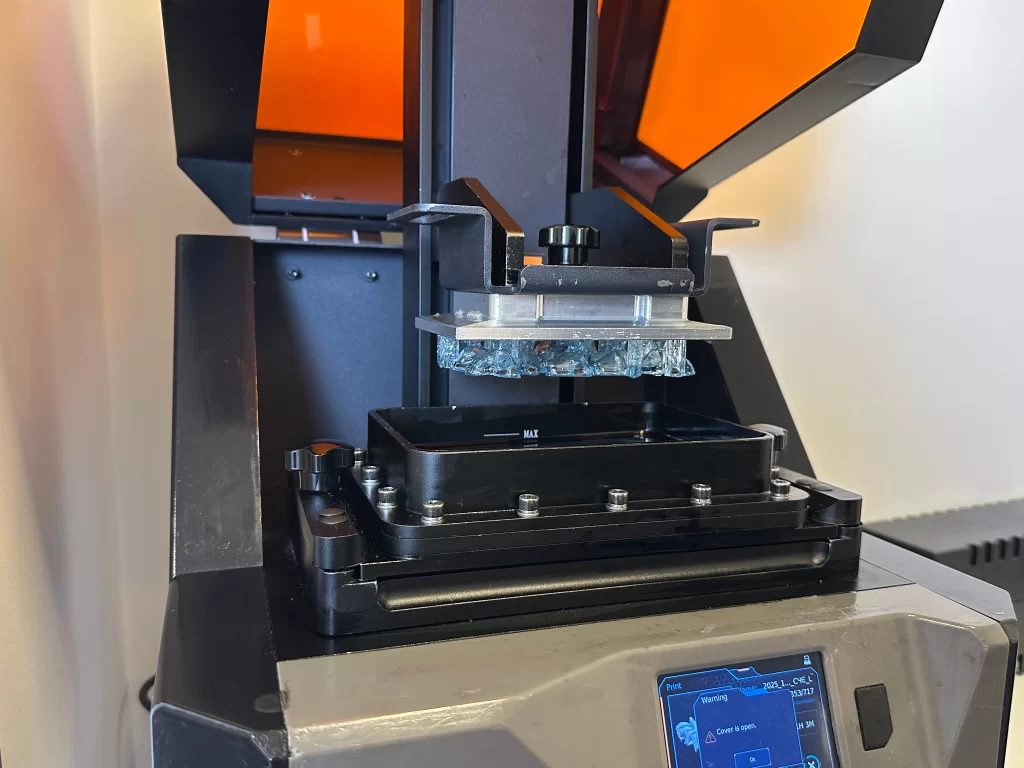

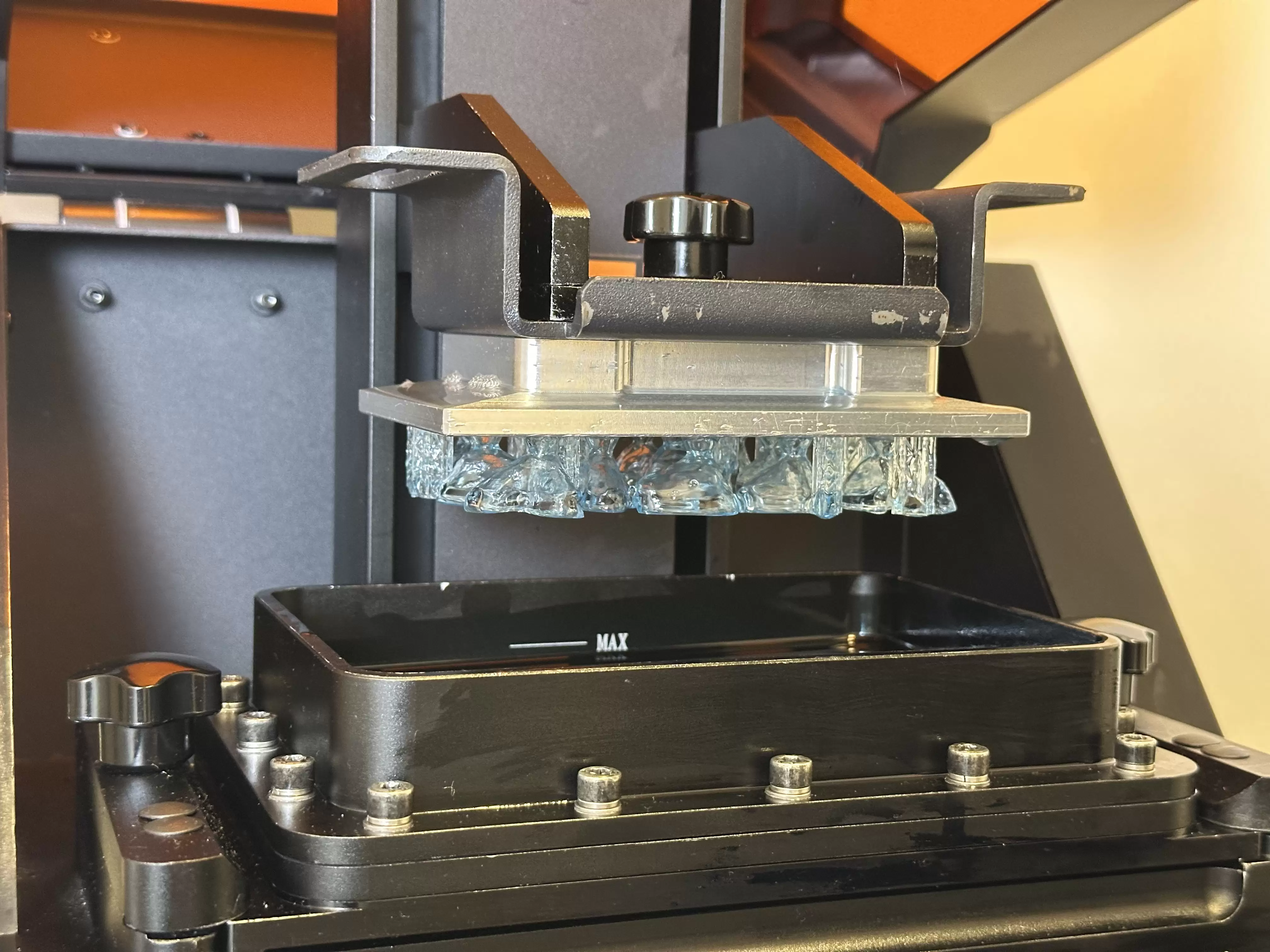

7. 3D-печать. Готовые цифровые 3D-модели индивидуальных изделий передаются на 3D-принтер для печати корпуса слухового аппарата. Мы используем высокоточные принтеры с технологией DLP-печати (Digital Light Processing), где источником ультрафиолетового излучения является проектор. Его луч послойно полимеризует биосовместимую фотополимерную смолу, формируя изделие с высокой точностью. В зависимости от технических характеристик изделия толщина одного слоя составляет 25 микрон (то есть 40 слоёв на 1 миллиметр). Время печати зависит от формы изделия и в среднем составляет 1–2 часа. Все 3D-принтеры и сканеры проходят регулярную проверку точности и калибровку согласно графику технического обслуживания. Результаты фиксируются в «Журнале технического состояния оборудования». Программное обеспечение CAD/CAM валидируется перед каждым обновлением, чтобы обеспечить стабильную точность цифровых моделей и соответствие изделия техническим параметрам.

Этот этап обеспечивает высокую точность изготовления корпуса слухового аппарата, стабильное качество поверхности и биосовместимость материалов.

8. Контроль после 3D-печати. После завершения 3D-печати индивидуального корпуса слухового аппарата проводится визуальный осмотр изделия на наличие дефектов, таких как микротрещины, деформации или остатки смолы. Для проверки точности размеров используются цифровой штангенциркуль или 3D-измерительная система, позволяющая сопоставить готовое изделие с цифровой моделью. Все результаты проверки фиксируются в журнале контроля качества, что обеспечивает прослеживаемость производственного процесса и соответствие стандартам.

Комментарий специалиста по контролю качества: «Я проверяю каждый корпус сразу после печати — смотрю на поверхность, форму, размеры. Если что-то не соответствует цифровой модели, фиксирую это в журнале. Это позволяет избежать брака и гарантирует, что изделие будет удобным для пациента».

9. Промывание напечатанной индивидуальной заготовки. Напечатанная заготовка отправляется в ультразвуковую мойку для удаления остатков жидкой смолы.

10. Полимеризация напечатанной заготовки. После промывания напечатанную модель помещают в фотополимеризатор, чтобы устранить остаточную «липкость» внешнего слоя, контактировавшего с кислородом, и придать материалу окончательную твёрдость. Все процессы — печать, промывание, полимеризация и обработка — выполняются в чистой зоне класса не ниже ISO 8, с контролируемыми параметрами температуры (20–24 °C) и влажности (40–60 %). Данные микроклимата регистрируются автоматически в системе мониторинга условий среды, что обеспечивает стабильность процесса и соответствие санитарным нормам. После полимеризации все модели передаются на доработку в зону отопластики. Все заказы, поступающие в 3D-блок, моделируются и печатаются в течение одного дня, что позволяет быстро изготовить индивидуальный корпус слухового аппарата.

11. Финишная обработка напечатанной индивидуальной заготовки. На этом этапе проводится окончательная обработка корпусов слуховых аппаратов и других отопластических изделий. Для изделий из твёрдых материалов выполняются маркировка, шлифование, полирование и лакирование, чтобы придать изделию эстетичный вид и безопасную поверхность. Для изготовления силиконовых изделий используется напечатанная полая форма: её промывают в специальном растворе для обезжиривания, заполняют силиконом, извлекают готовое изделие, после чего также шлифуют и лакируют. Продолжительность финишной обработки зависит от типа материала: для твёрдых изделий — до 20 минут, для силиконовых — 3–4 часа.

Комментарий специалиста по финишной обработке: «Для каждого изделия — свои требования. Акрил должен быть гладким и безопасным, а силикон — эластичным и комфортным. Процессы разные, но цель одна — удобство для пациента».

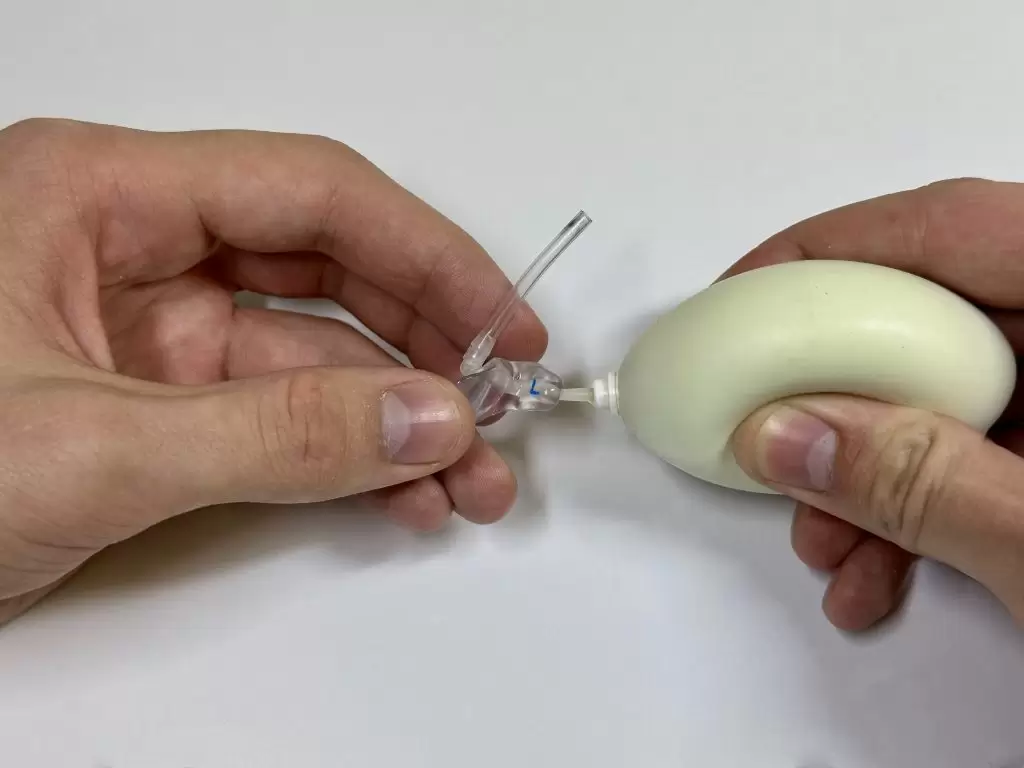

12. Монтаж. Внутриушные аппараты или ресиверы заушных моделей монтируют в напечатанное изделие. В индивидуальных вкладках устанавливают звукопроводящую трубку, в берушах — акустические фильтры. Для индивидуальных вкладок и корпусов слуховых аппаратов проводится проверка герметичности и контроль соответствия вентиляционных каналов проектным параметрам.

13. Контроль качества. После изготовления индивидуальная продукция проходит два этапа проверки качества. На первом этапе инженер осуществляет техническую проверку изделия: выявляет возможные дефекты, сверяет соответствие корпуса слухового аппарата бланку заказа, а также проверяет проходимость звукового и вентиляционного каналов с помощью специальных инструментов. На втором этапе администратор сервисной службы проводит финальную проверку готового изделия перед передачей в центры слуха, контролируя общее состояние, маркировку и соответствие документации.

14. Финальная примерка и подгонка. Примерка готового изделия пациенту. Коррекция при необходимости. Инструктаж по уходу. Готовая отопластика примеряется пациенту слухопротезистом. В случае дискомфорта, давления или негерметичности проводится коррекция. После этого пациент получает инструкции по использованию, уходу и хранению изделия.

15. Архивирование цифровых данных. По завершении изготовления все 3D-файлы сохраняются во внутренней защищённой базе данных «Беттертон» с указанием даты, центра, ФИО пациента и технических параметров изделия. Это позволяет изготовить новый корпус слухового аппарата без повторного снятия слепка, что особенно важно при утрате или повреждении изделия. В настоящее время база насчитывает более 20 000 индивидуальных цифровых моделей.

16. Контроль и безопасность пациента. Все манипуляции по снятию слепков проводятся с соблюдением принципов медицинской безопасности. Используются стерильный инструментарий, одноразовые ото-блоки, перчатки и маски. Рабочие поверхности дезинфицируются после каждого пациента согласно внутреннему протоколу санитарной безопасности.

Указанные этапы изготовления индивидуальной отопластики в «Беттертон» по технологии 3D-сканирования ушного канала и 3D-печати гарантируют:

- безопасность процедуры для пациента,

- точность изготовления,

- воспроизводимость результатов,

- прослеживаемость в системе качества.

Ответственный редактор: Оганян Кристина Альбертовна, медицинский директор, профильный ЛОР/сурдолог сети Центров Слуха «Беттертон».

Создано: 2023-03-27 | Последнее обновление: 2025-11-11

ID версии: Sa-2025-11-11.2 | Плановая дата пересмотра: 2026-02-11

Автор материала

Мы стремимся к тому, чтобы каждый материал на сайте «Беттертон» был не только информативным, но и экспертным. Перед публикацией все статьи проходят проверку нашими врачами для обеспечения точности, актуальности и практической ценности для пациентов.

Этот материал был подготовлен:

Кристина Оганян

Медицинский директор

Отоларинголог (ЛОР), сурдолог, врач 1-й категории, фониатр

Опыт работы: 12 лет

Специализируется на диагностике и лечении кондуктивных, нейросенсорных и смешанных форм снижения слуха, а также широкого спектра ЛОР-заболеваний. Профессионально подбирает слуховые аппараты, обеспечивая точную настройку и комфорт пациентов любого возраста.

Наши контакты для быстрой записи и консультации:

Киев: Нивки (096) 634-48-48, Оболонь (098) 636-89-79,

Дарница (050) 035-87-17, Университет (067) 239-69-18,

Белая Церковь (066) 409-30-62

Львов “Городоцкая” (067) 670-87-47, “Стрыйская” (098) 033-10-85

Записаться на прием к врачу:

Часто задаваемые вопросы об изготовлении корпусов внутриушных слуховых аппаратов (FAQ)

Изготовление корпуса – это высокоточный технологический процесс, который включает несколько этапов:

- Снятие слепкого уха пациента.

- Лазерное сканирование слепка для создания цифровой 3D модели.

- Моделирование корпуса в специальном программном обеспечении с учетом акустики и компоновки микрочастиц.

- 3D-печать корпуса из биосовместимой фотополимерной смолы с лазерной точностью.

- Полимеризация, шлифовка, полировка корпуса.

- Установка микроэлектроники и акустических элементов, финальный сборник.

Время изготовления – от 3 до 5 рабочих дней, в зависимости от сложности, модели и загрузки производства.

«Каждый корпус изготавливается индивидуально, с учетом анатомических особенностей уха и специфики модели аппарата Starkey.»

– слухопротезист сети центров слуха «Беттертон» Алла Петровна Бойко (г. Белая Церковь)

Да, корпус внутриканального слухового аппарата можно изготовить повторно. Если форма уха изменилась – для этого снимается новый слепок ушного канала и производится новая индивидуальная «оболочка» под уже имеющуюся электронику.

Как происходит повторное изготовление

- Типичный внутриканальный аппарат состоит из блока электроники и индивидуально изготовленного корпуса (оболочки), создаваемого по отпечатку уха пользователя.

- Если анатомия слухового прохода или заушной части изменилась (например, после травмы, с возрастом или при изменении веса), изготовление нового корпуса возможно – снимается новый слепок уха.

- Существующие акустические и электронные компоненты аккуратно переносятся в новый корпус.

Практические нюансы:

- Такую процедуру выполняют центры слуха Беттертон в Украине в сервисной лаборатории (сервисный центр Беттертон) в Киеве.

- Новый корпус производится современными технологиями с использованием 3D-сканирования и печати.

Это позволяет сохранить и продлить срок службы электроники без необходимости покупать новый слуховой аппарат полностью.

Для кого это актуально?

- Для детей, у которых уши изменяются в процессе роста или взрослых с существенными изменениями анатомии слухового прохода.

- Также это оптимальное решение в случае поломки или сильного износа оболочки, когда электроника остается рабочей.

«Если изменится форма уха, возможно и технологически целесообразно изготовить новый корпус внутриканального слухового аппарата, чтобы обеспечить комфортную и эффективную посадку устройства».

– слухопротезист сети Центров слуха «Беттертон» Герасимова Юлия Александровна

Технически — да, но в большинстве случаев это не рекомендовано. Почему внутриушные корпуса редко подходят детям:

- Ушный канал ребенка быстро растет — индивидуальный корпус быстро становится слишком малым или неудобным.

- Маленькое ухо не всегда позволяет правильно закрепить аппарат — он может выпадать или натирать.

- Риск воспаления выше из-за худшей вентиляции во внутриушных моделях.

- Травматичность при активных движениях — аппарат может повредить нежную кожу или канал.

Для какого возраста это возможно? Иногда с 8–10 лет — по индивидуальному решению врача и только у детей с хорошо сформированным слуховым каналом, ответственно пользующимся аппаратом.

Что рекомендуется детям? Заушные слуховые аппараты с индивидуальной вкладкой:

- лучше держатся;

- более безопасные;

- вкладки легко заменяются по мере роста уха.

«Корпус внутриушного слухового аппарата для ребенка изготовить можно, но целесообразно это делать только старшим детям по решению врача. Для младших детей почти всегда рекомендуют только заушные модели из-за особенностей детской анатомии и безопасности».

– — слухопротезист сети центров слуха «Беттертон» Герасимова Юлия Александровна

Совет для родителей:

«Изготовление внутриушного корпуса для ребенка допускается только в исключительных случаях и после осмотра специалистом. Лучший выбор для большинства детей — современные заушные модели».

– Отоларинголог (лор-врач), сурдолог сети центров слуха «Беттертон» Гузиенко Катерина Сергеевна

При изготовлении корпусов внутриушных слуховых аппаратов используют гипоаллергенные полимеры, акриловую смолу, специальные пластики, а также современный медицинский силикон.

Основные виды материалов:

- Акриловая смола. Наиболее распространенный материал для корпусов таких аппаратов – она безопасна для кожи, имеет достаточную жесткость и легко поддается шлифовке, а также хорошо держит форму.

- Гипоаллергенный пластик. Применяется для дополнительной прочности и предотвращения раздражения на коже, что актуально при ежедневной носке аппарата.

- Медицинский силикон. Используется реже, по специальному желанию, например, у детей или людей с чувствительной кожей – обеспечивает еще более мягкий, более комфортный контакт с ухом.

- SILFLEX (технология изготовления силиконового корпуса) — предлагается для повышенного комфорта, когда требуется максимальная гибкость и мягкость.

Современные технологии производства

- Корпус создают по индивидуальному слепку, после чего его моделируют цифровым способом и печатают на 3D-принтере из специальной фотополимерной смолы или медицинского акрила.

- Все материалы имеют сертификаты безопасности и подходят для длительного контакта с кожей взрослых и детей.

“Выбранный материал зависит от анатомических и косметических потребностей пользователя, рекомендаций врача и личных пожеланий по комфорту”.

— Отоларинголог (лор-врач), сурдолог сети центров слуха «Беттертон» Когут Анна Ивановна

Перед процедурой снятия слепка уха или 3D-сканирования не требуется сложная подготовка, однако есть несколько важных рекомендаций:

Что нужно:

- Убедиться, что ушный проход чист — без серных пробок или загрязнений.

- Врач обязательно осматривает ухо перед процедурой. Если нужно, он проведет профессиональную чистку.

Чего лучше избегать:

За 24 часа до процедуры не стоит слушать громкую музыку в наушниках или находиться в чрезмерно шумной среде — это может раздражать слуховой канал.

«Снятие слепка и 3D-сканирование — это абсолютно безболезненная и быстрая процедура, которая не требует особой подготовки. Достаточно прийти в Центр слуха «Беттертон» — все остальное сделает опытный специалист».

— Лор-врач сети Центров слуха «Беттертон» Хуторная Ирина Сергеевна

Консультация отоларинголога перед снятием ушного слепка не обязательна для всех пациентов, однако рекомендована в случаях, когда есть симптомы

Рекомендуем обратиться к ЛОР, если у вас есть:

- боль в ухе или чувство заложенности;

- выделение из уха;

- ухудшение слуха;

- ощущение давления или шума в ухе.

В таких случаях врач проведет отоскопию, проверит состояние уха и даст рекомендации перед снятием слепка или 3D-сканированием.

Если же симптомов нет: Вы можете сразу переходить к процедуре, ее безопасно проведет слухопротезист после визуального осмотра ушного канала.

«Беттертон заботится о точности и безопасности — поэтому в случае малейших сомнений мы всегда предлагаем дополнительную консультацию опытного специалиста».

— ведущий врач-сурдолог сети Центров Слуха «Беттертон» Романович Наталья Юрьевна

3D-сканирование ушного слепка проходит через следующие основные этапы:

- Снимается физический слепок ушного канала с помощью гипоаллергенной медицинской массы, точно фиксирующей форму канала к барабанной перепонке.

- Этот физический слепок сканируется высокоточным 3D сканером с точностью до 0,01 мм.

- Результатом сканирования становится цифровая 3D модель слухового канала, которая используется для дальнейшего моделирования корпуса слухового аппарата. Это гарантирует идеальное прилегание корпуса аппарата без дискомфорта или люфтов.

«Процедура 3D-сканирования слепка является ключевым этапом для создания индивидуального и комфортного слухового аппарата, выполняемого с высокой точностью и биосовместимыми материалами.»

— врач-сурдолог, слухопротезист сети Центров Слуха «Беттертон» Гузиенко Екатерина Сергеевна

Индивидуальный корпус слухового аппарата изготавливается в несколько важных этапов:

- Снятие слепка уха.

Специалист получает точный слепок слухового прохода и завитка — это основа для создания корпуса, полностью адаптированного к вашей анатомии. - Создание цифровой 3D-модели или физической формы.

Слепок сканируется лазером в 3D-сканере (цифровая модель) или используется для формирования оболочки при помощи специальных материалов — воска или силикона. - Литьё или 3D-печать корпуса.

С применением полимеров или термопластов корпус изготавливают методом 3D-печати или литья с последующей полимеризацией. - Промывка напечатанной 3D-заготовки.

Готовую заготовку помещают в ультразвуковую мойку, чтобы удалить остатки жидкой смолы. - Полимеризация заготовки.

После промывки заготовка проходит фотополимеризацию — це позволяет устранить липкость наружного слоя, который контактировал с кислородом, и придать материалу окончательную твёрдость. - Механическая обработка.

Корпус шлифуют, полируют и покрывают лаком — это обеспечивает комфорт при ношении, гладкость поверхности и аккуратный внешний вид. - Монтаж электроники.

В корпус аккуратно устанавливают все компоненты: микрофон, усилитель, процессор, батарейный отсек, звуковые каналы и другие детали. - Финальное тестирование.Проверяется качество звучания, точность настроек и удобство посадки. При необходимости выполняют дополнительную корректировку.

«Во внутриушных слуховых аппаратах именно корпус определяет комфорт ежедневного ношения и акустическое качество. В Беттертон все изготовляется точно под ваше ухо, без компромиссов.»

— Отоларинголог (Лор-врач), Сурдолог, Фониатр сети Центров слуха «Беттертон» Дарья Сергеевна Лысянченко

Комментарий (1)

а у вас тільки корпуси до Старкі слухових апаратів роблять чи можна замовити і до інших фірм? чи тільки до starkey ?